工廠信息化系統(ERP、PLM、MES、WMS)架構設計與建設規劃——計算機系統集成服務

在工業4.0與智能制造浪潮的推動下,構建一個協同、高效、智能的工廠信息化系統已成為現代制造企業提升核心競爭力的關鍵。ERP(企業資源計劃)、PLM(產品生命周期管理)、MES(制造執行系統)和WMS(倉儲管理系統)作為工廠信息化的四大核心支柱,其科學的架構設計與系統的建設規劃,并通過專業的計算機系統集成服務落地,是實現數據貫通、流程優化與決策智能化的基石。

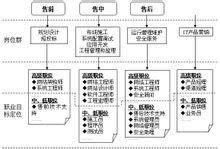

一、核心系統定位與協同關系

需明確各系統的核心職能與邊界:

- ERP系統:作為企業級的“大腦”,側重財務、供應鏈、人力資源等資源的宏觀規劃與管理,提供戰略層面的決策支持。

- PLM系統:作為產品創新的“引擎”,貫穿從概念、設計、工藝到報廢的全生命周期數據管理,是產品數據的源頭。

- MES系統:作為車間層的“中樞神經”,負責接收ERP的生產計劃,將其轉化為詳細的工序指令,實時監控、調度與優化生產現場的人、機、料、法、環。

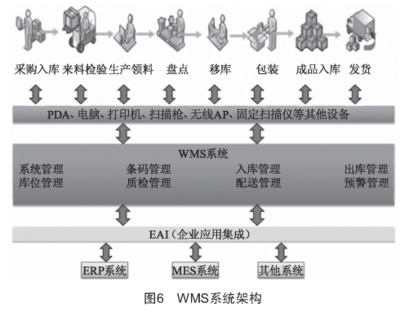

- WMS系統:作為物流體系的“指揮官”,對物料、半成品、成品的入庫、存儲、揀選、出庫進行精細化、實時化管理。

四者并非孤立存在,而是通過緊密的集成與數據交換構成一個有機整體:PLM為ERP提供準確的物料清單(BOM)和工藝路線,為MES提供生產所需的作業指導書;ERP向MES下達生產訂單和物料需求,并接收MES反饋的完工、消耗數據用于成本核算;MES為WMS觸發物料拉動信號,WMS則將準確的庫存、配送信息反饋給MES與ERP。

二、一體化架構設計

一個穩健的架構設計是系統成功的基礎,建議采用分層、解耦、服務化的設計理念:

- 基礎設施層(IaaS):基于云計算或高性能企業私有云,提供彈性的計算、存儲與網絡資源,確保系統的可擴展性與高可用性。

- 數據平臺層(DaaS):構建統一的數據總線(如ESB企業服務總線)或數據中臺,定義標準的數據接口與格式(如XML、JSON),實現各系統間數據的可靠、實時、異步傳輸。建立統一的主數據中心,確保物料、客戶、供應商等主數據的一致性。

- 應用服務層(PaaS/SaaS):四大核心系統作為獨立的業務應用,但通過微服務或API接口暴露其核心業務能力。例如,MES提供“工單開工”、“報工完工”服務接口,供ERP或移動終端調用。

- 交互展現層:根據用戶角色(管理層、計劃員、工程師、操作工、倉管員)提供個性化的門戶、駕駛艙、移動APP或工業PAD界面,實現信息精準推送與便捷操作。

- 物聯集成層:這是連接物理世界的關鍵,通過工業網關、物聯網平臺,安全采集PLC、傳感器、AGV、智能終端等設備數據,并傳遞給MES、WMS系統,實現指令下發與狀態反饋的閉環。

此架構強調“高內聚、低耦合”,任一系統的升級或更換不應嚴重影響其他系統,并通過統一的數據平臺打破信息孤島。

三、分階段建設規劃

系統建設不可能一蹴而就,應遵循“整體規劃、分步實施、急用先行、效益驅動”的原則。

- 第一階段:夯實基礎與試點突破(6-12個月)

- 現狀診斷與藍圖設計:深入調研業務流程與痛點,制定詳細的架構藍圖、集成方案與數據標準。

- 基礎設施與平臺搭建:完成網絡升級、服務器虛擬化、數據平臺/集成平臺的基礎部署。

- 核心ERP升級/實施:優先鞏固管理基石,確保財務、供應鏈主線流程暢通。

- WMS或MES試點:選擇一條典型產線或一個倉庫作為試點,實施WMS或MES,快速驗證技術路線與集成效果,樹立樣板。

- 第二階段:全面推廣與深度集成(12-18個月)

- PLM系統實施:全面部署PLM,實現與ERP的BOM、工藝集成,規范研發管理體系。

- MES/WMS全面推廣:基于試點成功經驗,將MES、WMS推廣到全車間、全倉庫。

- 深度集成:實現四大系統間核心業務流程(如從PLM設計發布到ERP物料創建,到MES生產執行,再到WMS成品入庫)的端到端集成自動化。

- 第三階段:優化提升與智能應用(持續進行)

- 數據價值挖掘:基于匯聚的全局數據,構建數據分析平臺,實現生產效能分析、質量追溯、預測性維護等。

- 流程持續優化:利用系統數據反饋,持續優化生產工藝、計劃排程和庫存策略。

- 擴展智能應用:引入AI視覺質檢、AGV智能調度、數字孿生等高級應用,邁向智能制造。

四、計算機系統集成服務的關鍵角色

成功的建設離不開專業的計算機系統集成服務商。其核心價值在于:

- 整體規劃與咨詢能力:超越單一軟件實施,提供頂層設計與業務轉型咨詢。

- 多系統集成專長:擁有豐富的異構系統集成經驗,精通多種集成技術與中間件。

- 工業協議與OT/IT融合能力:深刻理解工業現場,能實現IT系統與OT設備的可靠通信。

- 項目管理與交付保障:運用科學的項目管理方法,確保項目在預算、時間內高質量交付,并提供持續運維與知識轉移。

###

工廠信息化系統的建設是一項復雜的系統工程。以清晰的架構設計為藍圖,以周密的建設規劃為路徑,以專業的系統集成服務為依托,方能將ERP、PLM、MES、WMS四大系統有機融合,構建起支撐企業高效運營與持續創新的數字神經網絡,最終驅動制造企業在數字化浪潮中行穩致遠。

如若轉載,請注明出處:http://www.cumedia.cn/product/53.html

更新時間:2026-01-09 21:17:21